پی ال سی PLC چیست ؟

پی ال سی

PLC ( به انگلیسی:

Programmable Logic Controller ) یا

کنترلگر منطقی برنامهپذیر یکی از اصلی ترین قطعات است که باعث خودکار سازی فرآیند ها و عملکرد ها می باشد. در ابتدا به منظور کاربرد در صنعت اختراع شد ولی به دلیل انعطاف بالایی که داشت کاربردش گسترش یافت.

plc مخفف چه عبارتی است؟

PLC به انگلیسی مخفف عبارت “

Programmable Logic Controller” است که به یک نوع کنترلر صنعتی اشاره دارد. پی ال سی ها در صنایع مختلف برای کنترل و مدیریت فرآیندهای صنعتی مورد استفاده قرار میگیرند. این دستگاهها به وسیله برنامهنویسی کاربردی که بر روی آنها قرار میگیرد، قادر به کنترل و مدیریت انواع مختلف سیگنالها و ورودیهای دیجیتال و آنالوگ هستند.

پی ال سی چیست؟

به طور کلی PLC چیست و چه کاربردی دارد؟ پی ال سی به معنای “کنترلگر منطقی برنامهپذیر” است. یک PLC دستگاه الکترونیکی است که به منظور کنترل فرایندها و سیستمها به کار میرود. PLC ها برای کنترل اتوماسیونی و خودکارسازی فرایندهای صنعتی و کاربردهای دیگر استفاده میشوند.

قبل از PLC و پیش از ظهور آن چگونه بوده است؟

کنترلگر منطقی برنامهپذیر که قبل از PLC وجود داشتند

سیستم های کنترلی در صنعت در گذشته عمدتاً از رلهها و بانکهای رله تشکیل می شدند. این سیستم ها از اجتماعی از رلهها به منظور کنترل و خاموش/روشن کردن دستگاههای خروجی استفاده می کردند. در برخی موارد، تعداد زیادی از رلهها در یک محفظه قرار میگرفتند.

این نوع سیستمها با مشکلاتی روبه رو بودند که به طور اساسی به خصوصیات مکانیکی رله ها برمیگشت. مصرف زمانی و استهلاک ناشی از کلیدزنی های مکرر باعث خرابی رله ها میشد.

یک مشکل دیگر این سیستمها این بود که در صورت بروز خرابی یا نقص در سیستم، تشخیص محل دقیق مشکل زمان بر و چالش برانگیز بود. به عبارت دیگر، تا زمانی که محل عیب تشخیص داده شود و رفع گردد، دستگاه ها باید تا مدتی قابل توجه کار نکنند.

به علت این مشکلات، تلاش های زیادی برای توسعه سیستم های جایگزین صورت گرفت و در نهایت تکنولوژی پردازنده های منطقی قابل برنامه ریزی (PLC) به عنوان یک جایگزین بهتر و کارآمدتر برای سیستم های کنترلی مکانیکی راهاندازی شد. کنترلگر منطقی برنامهپذیر ها به دلیل امکانات برنامه ریزی پیشرفته و قابلیتهای تشخیصی بهتر به عنوان یک گزینه مدرن و کارا برای کنترل سیستم های صنعتی شناخته میشوند.

تاریخچه پیدایش پی ال سی

تاریخچه PLC (کنترلر منطقی قابل برنامهریزی) بسیار جالب است و با تلاش و نوآوری افرادی چون ریچارد دیک مورلی به وجود آمده است.

در دهه ۱۹۶۰، ریچارد دیک مورلی به عنوان یک فرد عادی که در دانشگاه MIT تحصیل میکرد، از تحصیل نیمه کاره خود دست کشید و تصمیم گرفت در جهت توسعه تکنولوژی های کنترل صنعتی پیشرفته تر تلاش کند. او شرکت خود را تاسیس کرد و به بررسی چالش های مهم صنعت مشغول شد.

یکی از چالش های اساسی صنعت در آن زمان، نیاز به سیستمهای کنترلی انعطاف پذیرتر و قابل برنامهریزی بود. در زمانهای قدیمی، سیستم های کنترلی مکانیکی و رله ها برای کنترل دستگاه های صنعتی استفاده می شدند که عملکرد آنها محدود و پیچیده بود.

ریچارد دیک مورلی با ایده آلهای خود و با استفاده از الهام گیری از تکنولوژیهای دیجیتالی و کامپیوتری، توانست اولین نسل از PLC را طراحی کند. این دستگاهها به صورت برنامهریزی پذیر بودند و قادر به انجام عملیات کنترلی مختلف بر روی دستگاه های صنعتی بودند. این اختراع باعث انقلابی در صنعت کنترل و اتوماسیون شد و به کاربردهای متعددی از جمله خطوط تولید، سیستمهای راه آهن، و صنایع پتروشیمی استفاده شد.

پی ال سی و اتوماسیون

از آن زمان تاکنون، پی ال سی به یکی از اساسیترین و مهمترین تکنولوژی ها در صنعت کنترل و اتوماسیون تبدیل شده و به طور گسترده در تولید صنعتی و کاربردهای مختلف دنیای مدرن به کار میرود. این دستگاهها توانایی برنامهریزی و کنترل دستگاهها و پروسههای صنعتی را بسیار ساده تر و کارآمدتر کردهاند.

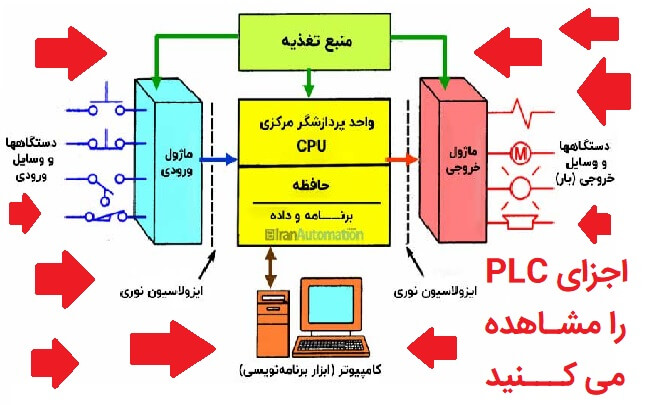

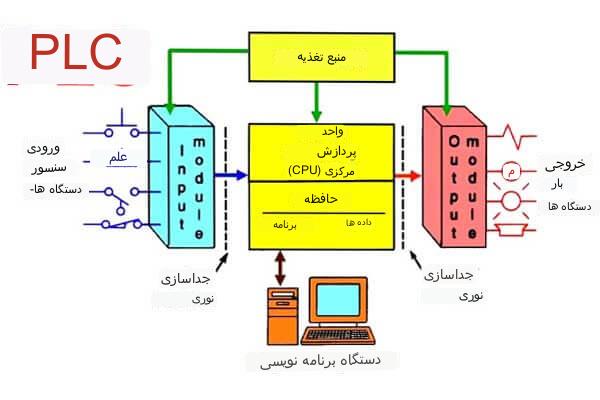

یک پی ال سی PLC شامل واحد پردازشگری (معمولاً یک میکروپروسسور)، ورودی و خروجی دیجیتال (مانند سوئیچها، سنسورها و کنتاکتورها)، ورودی و خروجی آنالوگ (مانند سنسورهای فشار و دما)، حافظه، پورتهای ارتباطی (برای ارتباط با سایر دستگاهها مانند کامپیوترها یا شبکهها) و نرمافزار کنترل میشود.

برنامهریزی یک plc به طور کلی از طریق یک زبان برنامهنویسی خاصی انجام میشود که برای برنامهریزی سیستمهای منطقی و کنترلی به کار میرود. این زبان معمولاً به صورت گرافیکی و با استفاده از نرمافزارهای مخصوص PLC انجام میشود. در این برنامهها، شرایط و وقایع مختلفی تعریف میشود و با توجه به وضعیت ورودیها و با توجه به این شرایط و وقایع، دستگاه تصمیمهای منطقی میگیرد و خروجیها را کنترل میکند.

PLC ها در صنایع مختلف مانند صنعت خودروسازی، صنعت برق و الکترونیک، صنعت مواد غذایی، صنعت نفت و گاز، صنعت فولاد و صنعت پتروشیمی استفاده میشوند.

نحوه فعالیت و عملکرد PLC کنترل کننده منطقی برنامهپذیر

- 1. شروع و رصد زمانی (Initialization): در ابتدا، PLC به شکلی که تنظیم شده است، شروع به عملکرد میکند و رصد زمانی خود را آغاز میکند.

- 2. تعیین وضعیت ورودیها (Input Scan): در این مرحله، وضعیت تمام ورودیهای متصل به PLC بررسی میشود. این وضعیتها به عنوان ورودیهای دیجیتال یا آنالوگ از سنسورها و دستگاههای مختلف به کنترلگر منطقی برنامه پذیر وارد میشوند.

- 3. اجرای برنامه (Program Execution): برنامه کاربری که توسط برنامهنویس نوشته شده، توسط CPU اجرا میشود. این برنامه معمولاً به شکل منطق لدر (ladder logic) نوشته میشود و تصمیمات کنترلی را بر اساس وضعیت ورودیها اجرا میکند.

- 4. مدیریت وظایف داخلی (Internal Tasks): CPU PLC وظایف داخلی خود را نیز اجرا میکند، از جمله تحلیل و بررسی مراحل اجرا، مدیریت زمانی، وظایف ارتباطی و …

- 5. بروزرسانی وضعیت خروجیها (Output Update): پس از اجرای برنامه، وضعیت خروجیها توسط PLC بهروزرسانی میشود. این خروجیها میتوانند مختص به رلهها، موتورها، و دستگاههای دیگر در فرآیند صنعتی باشند.

- 6. ادامه عملکرد (Continuation): این چرخه ادامه پیدا میکند تا زمانی که PLC در حالت عملیاتی خود باشد و کنترل فرآیندها و دستگاهها را انجام دهد.

PLC پی ال سی به عنوان یک تکنولوژی مهم در کنترل و اتوماسیون صنعتی بسیار توانمند است و از آن برای مدیریت و کنترل دقیق فرآیندهای صنعتی استفاده میشود. این توضیحات به خوبی نحوه عملکرد PLC در محیط صنعتی را توضیح دادهاند.

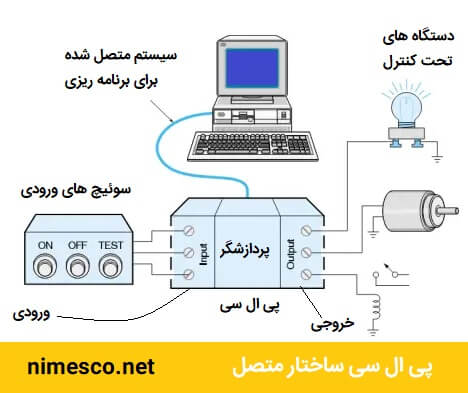

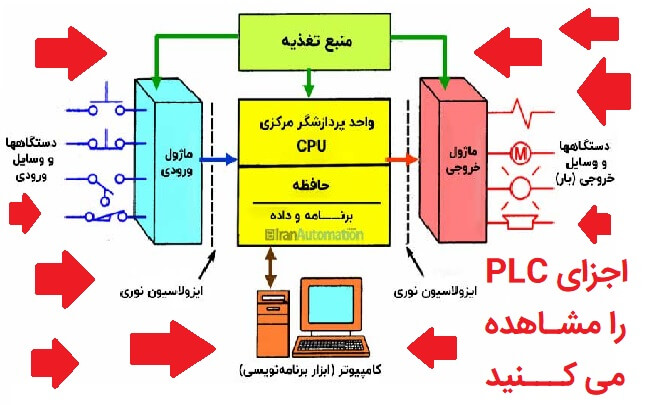

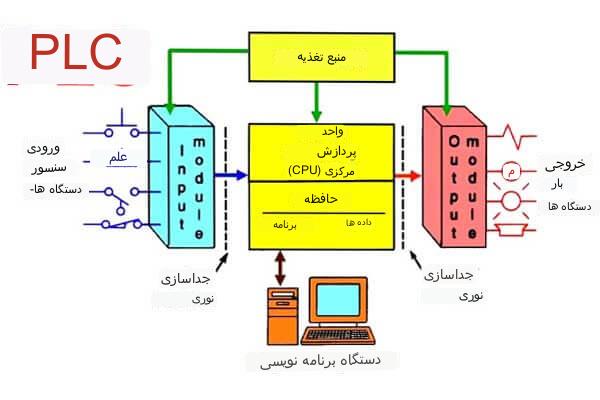

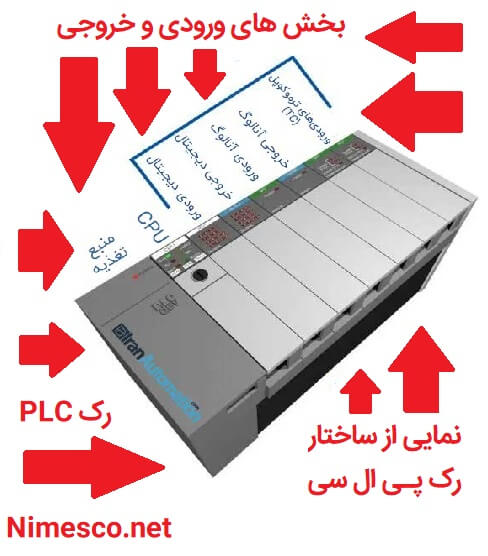

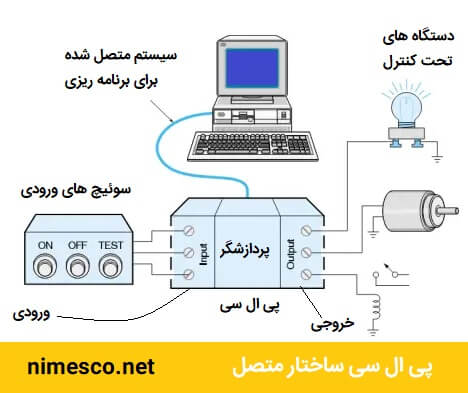

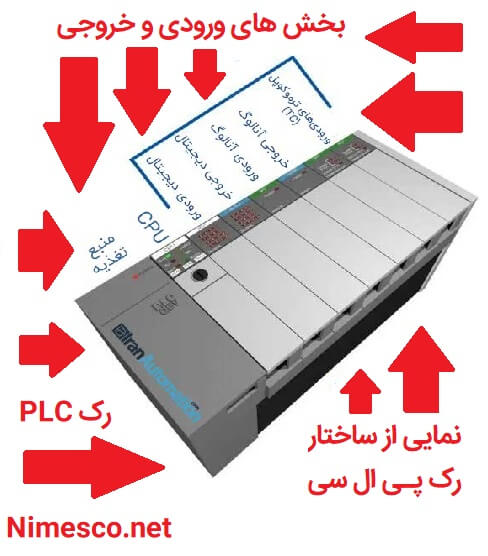

ساختار PLC پی ال سی چگونه است؟

ساختار پی ال سی عموماً شامل چهار بخش اصلی است، که عبارتند از:

یک سیستم PLC عمدتاً از اجزا زیر تشکیل شده است:

1. CPU (Central Processing Unit) :

واحد پردازش مرکزی که وظیفه اجرای برنامه کاربری و کنترل عملیات دیگر پی ال سی را دارد. CPU برنامهها را از حافظه داخلی یا حافظه خارجی (به عنوان مثال کارتهای حافظه) خوانده و اجرا میکند.

2. ورودی ها (Inputs) :

ورودیها واسطه برای اتصال سنسورها، دستگاهها و تجهیزات دیگر به PLC هستند. وضعیت ورودیها از جمله اطلاعاتی است که PLC برای اجرای برنامه خود مورد استفاده قرار میدهد.

3. خروجیها (Outputs) :

خروجیها به عنوان واسطه برای کنترل دستگاهها، موتورها، و دستگاههای دیگر در فرآیند صنعتی عمل میکنند. وضعیت خروجیها توسط CPU بر اساس برنامه کاربری تغییر مییابد.

4. حافظه (Memory) :

حافظههای داخلی و خارجی PLC برای ذخیرهسازی برنامهها، داده ها، و وضعیتها استفاده میشوند. حافظه برنامههای کاربری، دادههای فرآیند، و تنظیمات را نگهداری میکند.

5. واحد ارتباطات (Communication Interface) :

این واحد به پی ال سی این امکان را میدهد که با سایر سیستمها و تجهیزات ارتباط برقرار کند. میتواند از پروتکلهای مختلف ارتباطی مانند Ethernet، RS-232، RS-485 و … استفاده کند.

6. ماژول های ورودی-خروجی (I/O Modules) :

این ماژولها به تعداد ورودیها و خروجیهای مورد نیاز برای کنترل فرآیند متصل میشوند و اطلاعات ورودیها را از سنسورها دریافت و دستورات کنترلی به دستگاهها ارسال میکنند.

7. ماژول های اضافی (Optional Modules) :

این ماژول ها به PLC امکانات اضافی مانند ارتقاء ورودی ها و خروجیها، افزودن پورتهای ارتباطی جدید، و … را فراهم میکنند.

برای مطالعه اجزای plc و ویژگی های آنها می توانید به مقاله مربوط به آن مراجعه کنید.

ساختار PLC به گونه ای است که این اجزا با یکدیگر در ارتباط هستند و توسط CPU کنترل میشوند. برنامه های کاربری به صورت منطق لدر (ladder logic) یا زبان های برنامه نویسی PLC نوشته میشوند و به تشخیص وضعیت ورودی ها و اعمال دستورات به خروجی ها کاربرد دارند. به این ترتیب، ساختار پی ال سی کاربردی و انعطاف پذیری بالایی در کنترل و اتوماسیون صنعتی فراهم میکند.

ساختار plc بیشتر به صورت یک کامپیوتر صنعتی است که شامل یک پردازنده قدرتمند، حافظه، درگاههای ورودی و خروجی، و اتصالات رابط برای ارتباط با دستگاههای دیگر است. برنامهنویسی پی ال سی معمولاً با استفاده از زبانهای برنامهنویسی خاصی مانند Ladder Logic، Function Block Diagram و Structured Text صورت میگیرد.

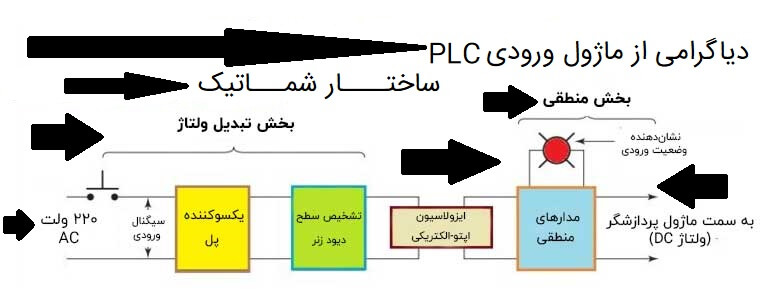

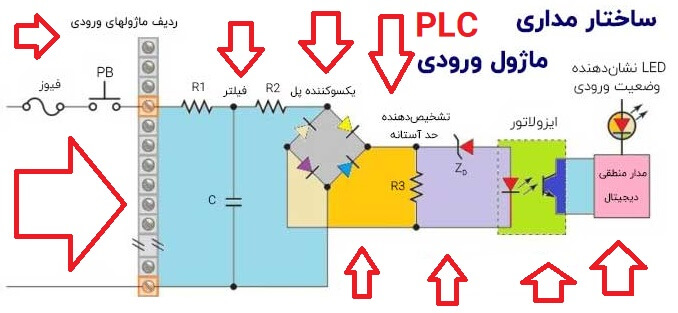

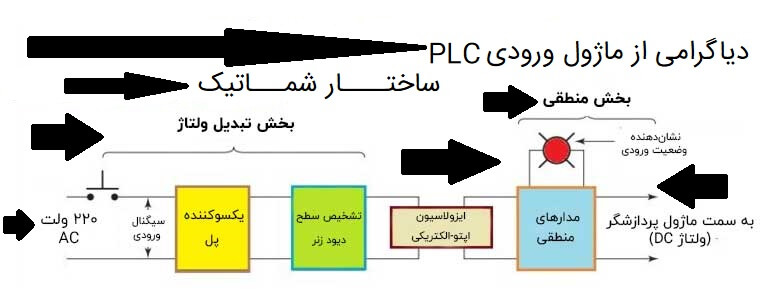

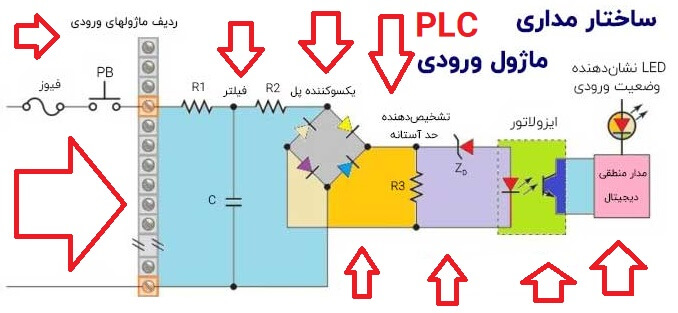

درباره ماژول ورودی PLC بیشتر بدانید

پردازش سیگنالهای فیزیکی مانند دما، فشار، ارتعاش، و سایر مشابه آنها توسط پردازندههای دیجیتال ممکن است به نظر نرسد. اما در واقعیت، پردازندههای معمولی که به طور معمول در کامپیوترها و دستگاههای مشابه استفاده میشوند، نمیتوانند این نوع سیگنالها را به صورت مستقیم تفسیر کنند چرا که این سیگنالها از نوع آنالوگ هستند و از طریق ولتاژ یا جریان متغیر ارسال میشوند.

در اینجا، ماژولهای ورودی و خروجی و پردازشگرهای منطقی مورد استفاده میآیند تا این سیگنالهای آنالوگ را به صورت دیجیتال ترجمه و پردازش کنند.

ماژولهای ورودی ویژگیهایی دارند که این کار را انجام میدهند:

- 1. دریافت سیگنال : ماژولهای ورودی وظیفه دریافت سیگنالهای فیزیکی مانند ولتاژ یا جریان را از دستگاههای مختلف انجام میدهند.

- 2. تبدیل به دیجیتال : این ماژولها وظیفه تبدیل سیگنالهای آنالوگ به سیگنالهای دیجیتال را دارند. برای مثال، اگر سیگنال دما از یک حسگر آنالوگ آمده باشد، ماژول ورودی آن را به شکل دیجیتال ترجمه میکند.

- 3. ایزولهسازی : ماژولهای ورودی اغلب دارای ایزولاسیون هستند که جلوی ورود سیگنالها از نویزها و اختلالات ممکنه را میگیرند. این ایزولهسازی مهم است تا دستگاه را از خطرات الکتریکی محافظت کند.

- 4. ارسال به پردازشگر : سیگنالهای دیجیتال حاصل از تبدیل در ماژولهای ورودی به پردازندههای منطقی یا CPU ارسال میشوند تا در آنجا پردازش شوند و بر اساس الگوریتمهای مورد نیاز عملیات مربوطه را انجام دهند.

بنابراین، استفاده از ماژولهای ورودی و خروجی به پردازنده امکان تفسیر و پردازش سیگنالهای غیردیجیتال را ممکن میسازد و در کاربردهای مختلف از جمله کنترل صنعتی و سیستمهای خودکار مورد استفاده قرار میگیرند.

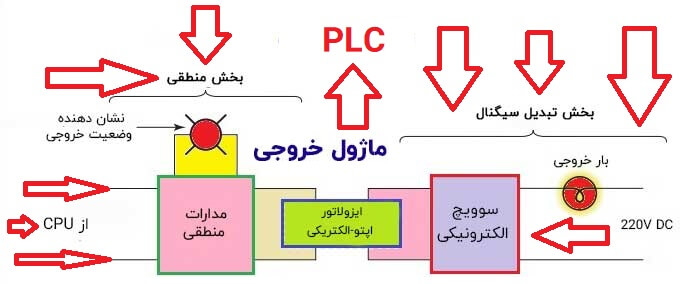

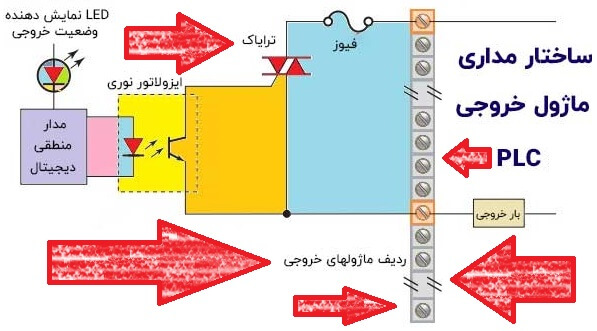

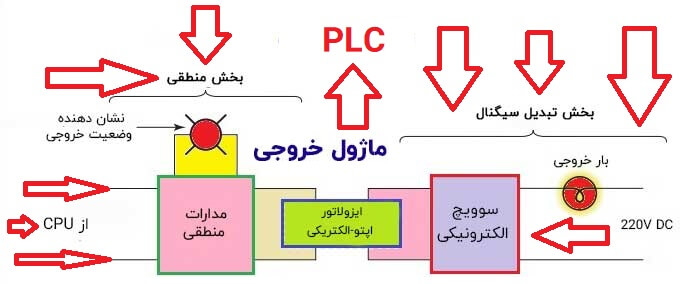

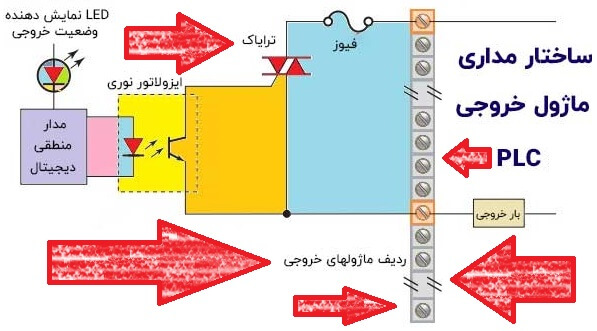

نگاهی به ماژول خارجی PLC پی ال سی

ماژولهای خروجی PLC یکی از عناصر اساسی در سیستمهای کنترل صنعتی هستند که وظیفه تبدیل سیگنال های دیجیتال از پردازنده به سیگنالهای فیزیکی در دنیای واقعی را دارند.

این ماژولها به عنوان واسط میان پی ال سی و دستگاهها، موتورها، و تجهیزات مختلف عمل میکنند و نقش بسیار مهمی در اجرای عملیات کنترلی دارند.

ویژگیهای بارز ماژولهای خروجی PLC :

- توانایی کنترل : ماژولهای خروجی PLC توانایی کنترل و کارکرد دستگاهها و تجهیزات مختلف را دارند. از روشن و خاموش کردن یک لامپ گرفته تا کنترل سرعت موتورها و واحدهای صنعتی پیچیده، این ماژولها تنظیم و کنترل دقیق را فراهم میکنند.

- خروجیهای چندگانه : بسیاری از ماژولهای خروجی PLC دارای خروجیهای چندگانه هستند که امکان کنترل تعداد متفاوتی از دستگاهها را به صورت همزمان فراهم میکنند. این امکان به کاربران این قدرت را میدهد که وظایف متعددی را با یک ماژول خروجی انجام دهند.

- قابلیت ایزولاسیون : برخی ماژولهای خروجی با قابلیت ایزولاسیون عمل میکنند که این به معنای جلوگیری از انتقال نویزها و اختلالات الکتریکی از خروجی به ورودی PLC است. این ایزولاسیون از نقصان عملکرد و خرابی در سیستمها جلوگیری میکند.

- قابلیت توانمندی و برنامهپذیری : ماژولهای خروجی PLC معمولاً قابلیت تنظیم و برنامهپذیری دارند. این به کاربران این امکان را میدهد که تنظیمات و عملیات ماژول را بر اساس نیازهای خود تغییر دهند و به سرعت واکنش نشان دهند.

- سازگاری با استانداردها : ماژولهای خروجی PLC معمولاً با استانداردهای صنعتی مطابقت دارند، این به کاربران اطمینان میدهد که سیستمهایشان با تجهیزات مختلف و برندهای متفاوت سازگاری دارند.

در نهایت، ماژولهای خارجی PLC به مهندسان و کارشناسان کنترل امکان میدهند تا به بهرهوری بیشتری در مدیریت پروژههای کنترلی صنعتی بپردازند و عملیات تولید را بهبود بخشند. این ابزار قدرتمند در تحقق اهداف اتوماسیون صنعتی، کاهش خطای انسانی، و افزایش بهرهوری تولید بسیار کمککننده است.

مزایای یا مزیت های PLC پی ال سی چیست؟

PLC ها به عنوان یک راه حل کنترل صنعتی، مزایای متعددی دارند که عبارتند از:

- انعطاف پذیری: PLC ها قابلیت برنامهریزی و تنظیم برای متناسب شدن با نیازهای مختلف صنایع و فرایندها را دارند. با تغییر برنامهریزی، میتوانند به راحتی به نیازهای جدید پاسخ دهند.

- سهولت برنامهریزی و استفاده: PLC ها اغلب از زبان برنامهنویسی گرافیکی و بصری برای برنامهریزی استفاده میکنند که آن را برای مهندسین و کاربران غیر فنی قابل فهم و آسان میکند. همچنین، نرمافزارهای برنامهریزی PLC ها دارای ابزارها و رابط کاربری سادهای هستند.

- سرعت عملکرد: PLC ها با سرعت بسیار بالا عمل میکنند و برنامههای کنترلی را به صورت فوری و در زمان واکنش کوتاه اجرا میکنند. این ویژگی برای کنترل فرایندها و واکنش به تغییرات سریع بسیار مفید است.

- امکان توسعه و ارتقاء: امکان افزودن و توسعه واحدهای ورودی و خروجی را فراهم میکنند. در صورت نیاز به تغییرات در سیستم کنترلی، میتوان به راحتی واحدهای جدید را به PLC اضافه کرد و برنامهریزی مجددا انجام داد.

- مقاومت در برابر شرایط صنعتی: کنترلگر منطقی برنامهپذیر ها معمولاً طراحی شدهاند تا در برابر شرایط سخت صنعتی مانند دما، رطوبت، لرزش و نویز مقاومت کنند.

- قابلیت تشخیص و رفع خطا: PLC ها دارای قابلیت تشخیص خطاهای مختلف در سیستم کنترلی هستند. آنها میتوانند خطاهای سخت از طریق مکانیزمهای خطاپذیری و راهاندازی مجدد خودکار را تشخیص داده و مدیریت کنند، که این امر به عملکرد پایدار و اطمینانپذیری سیستم کمک میکند.

ادامه مزیت های کنترلگر منطقی برنامهپذیر

- انتقال داده و ارتباطات: پی ال سی ها قادر به ارتباط با سایر تجهیزات و سیستمهای کنترلی هستند. آنها میتوانند دادهها را با استفاده از پروتکلهای ارتباطی مختلف مانند Modbus، Profibus، Ethernet و… به اشتراک بگذارند و به ارتباط با سیستمهای بالادستی مانند سیستم SCADA اسکادا (نظارت، کنترل و اجرای اتوماسیون صنعتی) یا سیستمهای MES (سیستم اجرای تولید) بپردازند.

- صرفهجویی در فضا و سیمکشی: استفاده از PLC ها در کنترل صنعتی کاهش فضای مورد نیاز برای تجهیزات و کابلهای سیمکشی را به همراه دارد. با تجمیع ورودیها و خروجیها در یک PLC، نیاز به سیمکشی طولانی و پیچیده کاهش مییابد و این موجب کاهش هزینه و زمان نصب میشود.

- قابلیت برنامهریزی پیشرفته: PLC ها دارای نرمافزارهای برنامهریزی پیشرفته هستند که قابلیتهایی مانند استفاده از زبانهای برنامهنویسی پیشرفته، استفاده از الگوریتمهای پیچیده، استفاده از منطق فازی و … را فراهم میکنند. این امکانات به مهندسان کنترل اجازه میدهد برنامههای پیچیده تر و منطقی تری را برای کنترل فرایندها طراحی کنند.

- انعطاف پذیری در تغییرات فرایند: Programmable Logic Controller ها به دلیل قابلیت برنامهریزی و تنظیم مجدد، امکان تغییر در فرایندها و پارامترهای کنترلی را با سرعت و سهولت بالا فراهم میکنند. این انعطاف در مواجهه با تغییرات نیازهای صنعتی و محیطی بسیار ارزشمند است.

- امکان کاهش هزینهها: نقش پی ال سی در کاهش هزینه ها را نمی توان نادیده گرفت. استفاده از کنترلگر منطقی برنامهپذیر ها میتواند به کاهش هزینههای عملیاتی و نگهداری مرتبط با کنترل صنعتی منجر شود.

کاربرد های فراوان PLC در صنایع مختلف

کنترلرهای منطقی قابل برنامهریزی (PLC) در صنایع مختلفی کاربردهای گستردهای دارند. این دستگاهها به عنوان مغز های اتوماسیون صنعتی عمل میکنند و در بهبود عملکرد و کارایی فرآیندهای صنعتی نقش مهمی ایفا میکنند.

برخی از اصلیترین صنایع که از PLC استفاده میکنند عبارتند از:

صنعت نفت و گاز

در صنعت نفت و گاز، PLC برای کنترل و مانیتورینگ فرآیندهای استخراج، پالایش، و توزیع نفت و گاز به کار میرود. از طریق PLC، امکان کنترل دقیق تجهیزات چاهها و خطوط لوله وجود دارد.

PLC نیروگاههای برق

PLC در نیروگاههای برق برای کنترل توربینها، مولدها، و تجهیزات مرتبط با تولید برق به کار میروند. این اجازه میدهد تا فرآیندهای تولید برق به صورت اتوماتیک و با دقت بالا انجام شوند.

صنعت خودرو

پی ال سی در خطوط تولید خودروها به منظور کنترل اجزاء مختلف خودروها از جمله رباتهای تراشکاری و جوشکاری، نصب قطعات، و کنترل کیفیت محصولات به کار میروند.

پی ال سی صنایع شیمیایی

در صنایع شیمیایی، PLC برای کنترل فرآیندهای تولید مواد شیمیایی، مانیتورینگ تخلیه مواد خطرناک، و کنترل دقیق دما و فشار در راکتورها استفاده میشود.

PLC صنعت شیشه

در تولید شیشه، PLC به کنترل دقیق فرآیندهای ذوب، فرمدهی، و سرخکردن شیشه کمک میکند.

معایب پی ال سی

استفاده از PLC در کنترل فرآیندهای صنعتی، علاوه بر مزایای بسیاری که دارد، معایبی نیز دارد که برای کاربران باید مدنظر قرار گیرند. برخی از معایب PLC عبارتند از:

۱. هزینه بالا: PLC ها از نظر هزینه، نسبت به دستگاههای کنترل دیگر مانند رله برنامه پذیر، گرانتر هستند.

۲. نیاز به مهارتهای خاص: برای برنامهریزی و کنترل PLC، نیاز به مهارتهای خاص و آموزش دیده شده در این زمینه است.

۳. پایداری کمتر: PLC ها نسبت به دستگاههای سخت افزاری، پایداری کمتری دارند و برای کاربران نیاز به نگهداری و تعمیرات دورهای دارند.

۴. مشکلات برنامهریزی: خطاهای برنامهریزی میتواند باعث ایجاد مشکلاتی در فرآیندهای صنعتی شود و برای کاربران خطرناک باشد.

۵. محدودیت در مقیاسپذیری: پی ال سی ها برای کنترل فرآیندهای صنعتی بزرگ، محدودیتهایی دارند و برای کاربران نیاز به ایجاد شبکههای بزرگتر و پیچیدهتر دارند.

۶. محدودیت در پشتیبانی: برای کنترلگر منطقی برنامهپذیر های قدیمی و یا دستگاههایی که پشتیبانی نمیشوند، بروزرسانی و تعمیرات بسیار دشوار و گاهی هم غیر ممکن است.

به طور کلی، استفاده از پی ال سی در کنترل فرآیندهای صنعتی، با توجه به مزایا و معایب آن، باید با توجه به نیاز و شرایط مورد استفاده، تصمیم گیری شود.

برنامهنویسی PLC : اساس اتوماسیون صنعتی

برنامهنویسی پی ال سی یکی از مهارتهای اساسی در زمینه اتوماسیون صنعتی است که در طراحی و پیادهسازی کنترلهای مورد نیاز در محیطهای صنعتی یا فضاهای مشابه بسیار حیاتی میباشد. یک برنامه پی ال سی شامل مجموعهای از دستورات و تنظیمات به صورت متنی یا گرافیکی است که نمایانگر منطقی است که برای اجرای برنامههای صنعتی خاص در زمان واقعی مورد نیاز است.

برنامهنویسی PLC توانایی کنترل تجهیزات و فرآیندها در محیطهای صنعتی را فراهم میکند. این عمل به منظور اتوماسیون و بهبود کارایی، امنیت، و کاهش خطاها در فرآیندهای صنعتی انجام میشود. از دیگر مزایای برنامهنویسی PLC میتوان به امکان انجام تغییرات سریع در کنترل فرآیندها، ایجاد گزارشات دقیق از عملکرد، و تعامل آسان با تجهیزات مختلف اشاره کرد.

دانش کافی در برنامه نویسی

برنامهنویسان PLC باید تخصص و دانش کافی در زمینه الکترونیک صنعتی، اتوماسیون، و برنامهنویسی داشته باشند. آنها باید توانایی تدوین منطق کنترلی، انتخاب تجهیزات مناسب برای کاربردهای خاص، و ایجاد برنامههای پایدار و قابل اجرا در PLC را داشته باشند.

برنامهنویسی PLC به مراحلی مانند تعریف ورودی و خروجیها، تنظیمات سیستم، و ایجاد منطق کنترلی برای فرآیندها تقسیم میشود. سپس برنامه توسط نرمافزارهای مخصوص نوشته و به PLC انتقال داده میشود. پس از اجرا، برنامه بر روی PLC به صورت مداوم عمل میکند و تغییرات لازم در آن اعمال میشود.

در نهایت، برنامهنویسی PLC به عنوان یکی از عوامل کلیدی در بهبود عملکرد صنعت و ایجاد تولیدات با کیفیت و کارایی بالا در دنیای اتوماسیون صنعتی تلقی میشود. این تخصص اساسی به کارخانهها و صنایع اجازه میدهد تا با رقابت در بازار جهانی گام برداشته و به دستیابی به اهداف کسب و کار خود بپردازند.

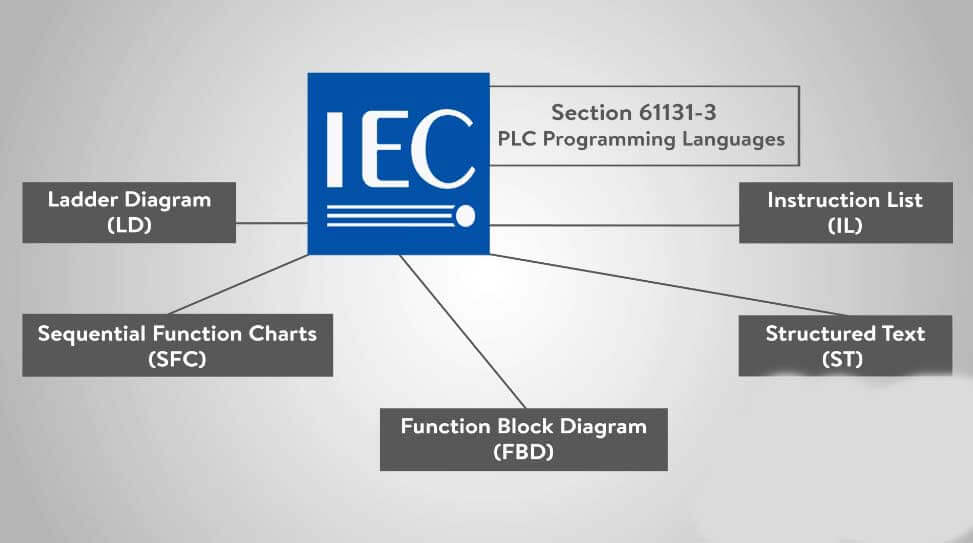

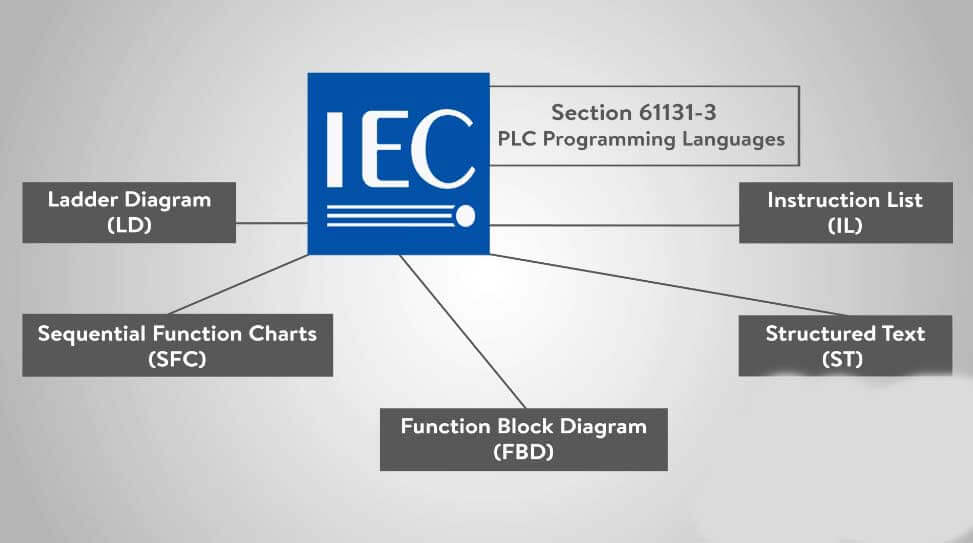

چه زبانهای برنامهنویسی ای برای PLC وجود دارد؟

برای برنامهنویسی پی ال سی PLC، چندین زبان برنامهنویسی وجود دارد که بر اساس نیاز و شرایط مورد استفاده قرار میگیرند.

برخی از مهمترین زبانهای برنامهنویسی PLC عبارتند از:

۱. Ladder Logic: این زبان، به دلیل شباهت ساختاری که با نمودار لولهکشی ایجاد میکند، به عنوان یکی از محبوبترین و پراستفادهترین زبانهای برنامهنویسی PLC شناخته شده است.

۲. Function Block Diagram (FBD): این زبان، از بلوکهای گرافیکی برای توصیف عملیات استفاده میکند.

۳. Structured Text (ST): این زبان، بر اساس زبانهای برنامهنویسی مانند Pascal و C نوشته شده و شامل خطوطی از کد است.

۴. Instruction List (IL): این زبان، به عنوان یک زبان برنامهنویسی سطح پایین استفاده میشود که شامل دستورالعملهای کوتاه و ساده است.

۵. Sequential Function Chart (SFC): این زبان، به عنوان یکی دیگر از زبانهای گرافیکی برای برنامهنویسی پی ال سی استفاده میشود که به صورت گام به گام مراحل یک فرآیند را نمایش میدهد.

هر یک از این زبانها قابلیت پشتیبانی از دستورات و عملیات مختلف و تنظیمات متنوعی را دارند و برای حل مسائل و کنترل فرآیندهای مختلف در صنعت و سایر کاربردها، استفاده میشوند.

کمپانی های تولیدکننده PLC انواع پی ال سی

برخی از این کمپانیها عبارتند از:

۱. برند Siemens زیمنس: یکی از بزرگترین تولید کنندگان پی ال سی زیمنس در جهان است، که تولیدات گسترده از پی ال سی و تجهیزات مرتبط با آن از جمله ماژولهای ورودی و خروجی، پلاگینها و سنسورها را دارد.

۲. Allen-Bradley: یکی دیگر از تولید کنندگان مشهور PLC است که تجهیزات مرتبط با آن را نیز تولید میکند. این کمپانی یک بخش از شرکت Rockwell Automation است.

۳. ABB: یکی از بزرگترین تولید کنندگان جهان است که بیشتر در صنایع برق، اتوماسیون صنعتی و رباتیک کاربرد دارد.

۴. برند Mitsubishi Electric: یکی دیگر از تولید کنندگان است که تولید کننده تجهیزات مرتبط با آن از جمله ماژولها، سنسورها و ایستگاههای کاری نیز است.

۵. برند Schneider Electric: یکی دیگر از تولید کنندگان بزرگ پی ال سی اشنایدر است که محصولات متنوعی از جمله PLC و تجهیزات مرتبط با آن را تولید میکند.

۶. Omron: یکی از تولید کنندگان در جهان است که در زمینه کنترل فرآیندهای صنعتی، صنایع خودروسازی، الکترونیک و رباتیک فعالیت میکند.

این تولید کنندگان تنها بخشی از تعدادی از شرکتهای تولید کننده PLC در جهان هستند و هر یک از این شرکتها به شیوههای مختلفی در زمینه تولید PLC فعالیت میکنند.

چه تفاوتی بین این تولیدکنندگان پی ال سی دارد؟

تفاوتهای بین PLC تولید شده توسط شرکتهای مختلف، به دلیل تفاوت در طراحی و پیادهسازی سیستمهای خود، ممکن است وجود داشته باشد. برخی از تفاوتهای مهم عبارتند از:

۱. سرعت و قدرت پردازش: شرکتهای مختلف در PLC خود از پردازندههای با سرعت و قدرت پردازش متفاوت استفاده میکنند که میتواند تأثیری بر سرعت و کارایی سیستم داشته باشد.

۲. تعداد و نوع ورودی و خروجی: تعداد و نوع ورودی و خروجی در PLC های مختلف، متفاوت است که بسته به نیاز کاربر، تأثیر زیادی بر کارایی سیستم خواهد داشت.

۳. قابلیت اتصال به شبکه: شرکتهای مختلف، قابلیت اتصال به شبکه و پشتیبانی از استانداردهای مختلف (مانند Ethernet) را در PLC خود به شکل متفاوتی پیادهسازی میکنند.

۴. نوع و کیفیت نرمافزار: نوع و کیفیت نرمافزار مورد استفاده در PLC های مختلف، ممکن است متفاوت باشد که میتواند تأثیر زیادی بر کارایی و پایداری سیستم داشته باشد.

۵. امنیت: شرکتهای مختلف، قابلیتهای امنیتی متفاوتی را در پی السی خود پیادهسازی میکنند که میتواند تأثیری بر امنیت سیستم داشته باشد.

آیا برای استفاده از PLC در فرآیندهای صنعتی، نیاز به تجهیزات خاصی داریم؟

برای استفاده از PLC در فرآیندهای صنعتی، نیاز به تجهیزات خاصی وجود دارد که به طور کلی شامل موارد زیر میشوند:

۱. PLC: ابتدا باید یک دستگاه PLC مناسب برای فرآیند مورد نظر انتخاب شود. این PLC باید قابلیت پشتیبانی از تعداد و نوع ورودی و خروجی مورد نیاز را داشته باشد.

۲. ماژولهای ورودی و خروجی: برای اتصال به تجهیزات خارجی، مانند سنسورها و فعالکنندهها، باید ماژولهای ورودی و خروجی مناسب با تعداد و نوع ورودی و خروجی مورد نیاز تهیه شود.

۳. کابلها و اتصالات: برای اتصال ماژولهای ورودی و خروجی به PLC، کابلها و اتصالات مناسب باید تهیه شود.

۴. کامپیوتر شخصی: برای برنامهنویسی PLC، به یک کامپیوتر شخصی با نرمافزار برنامهنویسی مناسب نیاز است.

۵. منبع تغذیه: PLC برای کارکرد به منبع تغذیه الکتریکی نیاز دارد و بسته به نوع PLC، منبع تغذیه مناسب باید تهیه شود.

۶. محافظهای حفاظتی: برای حفاظت از PLC و تجهیزات مرتبط با آن در برابر ولتاژهای ناپایدار، محافظهای حفاظتی مناسب باید نصب شود.

تفاوت در تجهیزات در هر فرایند

با توجه به نیازهای خاص هر فرآیند و نوع PLC استفاده شده، تجهیزات مورد نیاز ممکن است متفاوت باشد. به هر حال، برای استفاده صحیح و موثر از PLC در فرآیندهای صنعتی، تجهیزات لازم باید به درستی انتخاب و نصب شوند.

به طور کلی، تفاوتهای بین PLC تولید شده توسط شرکتهای مختلف، بسته به نیاز کاربر و شرایط مورد استفاده، ممکن است مهم باشد یا خیر. برای انتخاب مناسبترین PLC برای کاربرد خاص، باید مشخص شود که کدام یک از مدلها بهترین کارایی و امکانات را در شرایط مورد نیاز فراهم میکند.

در نتیجه، PLC به عنوان یک تکنولوژی کنترلی قدرتمند، در فرآیندهای صنعتی بسیار کارآمد است و به کمک آن، فرآیندهای صنعتی قابلیت کنترل و مدیریت بهتری را پیدا میکنند. با توجه به مزایا و معایب آن، برای انتخاب مناسبترین PLC برای کاربرد خاص، باید مشخص شود که کدام یک از مدلها بهترین کارایی و امکانات را در شرایط مورد نیاز فراهم میکند.

از آنجا که PLC به عنوان یک تکنولوژی پیشرفته در صنعت به کار میرود، توسعه و به روزرسانی آن برای بهبود کارایی و افزایش امنیت، ادامه خواهد داشت. با این حال، برای استفاده صحیح و ایمن از PLC، نیاز به آموزش و مهارتهای خاص در زمینه برنامهریزی و کنترل آن وجود دارد و کاربران باید با توجه به شرایط و نیازهای خود، از این تکنولوژی به درستی استفاده کنند.

اتوماسیون صنعتی با استفاده از PLC: انقلاب در کارخانهها

اتوماسیون صنعتی یکی از تکنولوژیهای برجسته و بسیار مهم در دنیای صنعت و تولید است که باعث انقلابی در کارخانهها و فرآیندهای صنعتی شده است. در این سیاق، کنترلرهای منطقی قابل برنامهریزی (PLC) به عنوان ستون اساسی اتوماسیون صنعتی شناخته میشوند و نقش بسیار مهمی در بهبود عملکرد و کارایی فرآیندهای صنعتی ایفا میکنند.

درباره شبکه عصبی مصنوعی ابزار مورد نیاز اتوماسیون در این قسمت بخوانید.

کاربردهای اتوماسیون صنعتی PLC :

1. کنترل فرآیندها : PLC برای کنترل دقیق فرآیندهای تولید و تولید محصولات در صنایع مختلف به کار میروند. این امکان را فراهم میکنند تا دما، فشار، سرعت، و سایر پارامترهای مرتبط با فرآیند به دقت کنترل شوند.

2. اتوماسیون خطوط تولید : با استفاده از PLC، خطوط تولید میتوانند به صورت کاملاً اتوماتیک کار کنند. این امکان را میدهند تا مواد و قطعات به دقت در مراحل مختلف تولید ترتیبدهی شوند و محصولات با کیفیت بالا تولید شوند.

3. کاهش هزینهها و زمان : PLC به عنوان یک ابزار اتوماسیون، امکان بهینهسازی فرآیندها و کاهش هزینهها و زمان تولید را فراهم میکنند. این به کارخانهها امکان میدهد تا بهبودهای مداومی در تولید اعمال کنند.

4. مانیتورینگ و گزارشدهی : PLC قابلیت مانیتورینگ عملکرد تجهیزات و فرآیندها را دارند و اطلاعات دقیقی از کارخانهها جمعآوری میکنند. این اطلاعات میتوانند برای تحلیل عملکرد، برنامهریزی تعمیر و نگهداری، و گزارشدهی استفاده شوند.

5. کاربریهای چندگانه : PLC در صنایع مختلف از پزشکی تا خودروسازی و صنایع خوراکی به کار میروند. این تنوع کاربردها نشان میدهد که PLC یک ابزار چندمنظوره و قابل تنظیم است.

PLC به عنوان قلب اتوماسیون صنعتی امروزه در تمامی صنایع مهمی که به تولید و کنترل فرآیندها مشغول هستند، حضور دارند. این دستگاهها به بهبود عملکرد، کاهش هزینهها، و افزایش کیفیت تولید کمک میکنند و نقش بسیار حیاتی در افزایش توانایی رقابتی کارخانهها و شرکتها ایفا میکنند.

تابلو برق با کنترل PLC : مرکز کنترل فرآیندها

تابلو برق با کنترل PLC (تابلو کنترل PLC) یک محفظه مهم در صنعت و اتوماسیون صنعتی است که برای کنترل و مانیتور کردن فرآیندهای مختلف در محیطهای صنعتی یا تجهیزات خاص طراحی و استفاده میشود. این تابلوها دارای اجزای مختلفی میباشند که با برچسبگذاری شدهاند و شامل تجهیزات قطع و وصل کردن مثل کلیدها، تجهیزات کنترلی، حفاظتی، رلهها و سایر اجزا هستند.

ویژگیهای تابلو برق با کنترل پی ال سی:

1. قابلیت کنترل :

از طریق تجهیزات کنترلی و PLC موجود در تابلو برق، امکان کنترل دقیق و به زمان واقعی فرآیندها و تجهیزات صنعتی فراهم میشود. این کنترل به صورت اتوماتیک یا دستی انجام میشود و از اختیارات برنامهنویسان PLC و مهندسان کنترل استفاده میکند.

2. حفاظت و ایمنی :

تابلو برق با کنترل PLC دارای تجهیزات حفاظتی است که به منظور جلوگیری از خطرات الکتریکی، حرارتی، و مکانیکی برای تجهیزات و افراد مرتبط با فرآیند در نظر گرفته میشوند. این حفاظتها شامل رلههای حفاظتی، محافظت از ترمینالها و سیمها، و قوانین ایمنی مرتبط است.

3. اتصالات و کابلها :

تابلو برق با کنترل PLC دارای اتصالات و کابلهای مورد نیاز برای اتصال تجهیزات مختلف به PLC و یا به یکدیگر میباشد. این اتصالات به دقت و با توجه به نیازهای فرآیند طراحی میشوند.

4. برقراری ارتباط :

تابلو برق با کنترل PLC میتواند دارای واحد ارتباطی باشد که اطلاعات و دادهها را بین تابلو و سیستمهای بالادستی یا شبکههای دیگر انتقال میدهد. این ارتباطات معمولاً با استفاده از پروتکلهای صنعتی انجام میشود.

5. نظارت و گزارشدهی :

تابلو برق با کنترل PLC امکان نظارت مداوم بر عملکرد فرآیندها و تجهیزات را فراهم میکند. این نظارت شامل نمایش و ثبت دادهها، گزارشدهی، و اعلانهای خطا میشود.

تابلو برق با کنترل PLC پی ال سی از اهمیت بسیاری در صنعتهای مختلف برخوردار است و به عنوان مرکز کنترل فرآیندها و تجهیزات بهبود کارایی و ایمنی در محیطهای صنعتی ایفا میکند.

یکی از چالش های اساسی صنعت در آن زمان، نیاز به سیستمهای کنترلی انعطاف پذیرتر و قابل برنامهریزی بود. در زمانهای قدیمی، سیستم های کنترلی مکانیکی و رله ها برای کنترل دستگاه های صنعتی استفاده می شدند که عملکرد آنها محدود و پیچیده بود.

ریچارد دیک مورلی با ایده آلهای خود و با استفاده از الهام گیری از تکنولوژیهای دیجیتالی و کامپیوتری، توانست اولین نسل از PLC را طراحی کند. این دستگاهها به صورت برنامهریزی پذیر بودند و قادر به انجام عملیات کنترلی مختلف بر روی دستگاه های صنعتی بودند. این اختراع باعث انقلابی در صنعت کنترل و اتوماسیون شد و به کاربردهای متعددی از جمله خطوط تولید، سیستمهای راه آهن، و صنایع پتروشیمی استفاده شد.

یکی از چالش های اساسی صنعت در آن زمان، نیاز به سیستمهای کنترلی انعطاف پذیرتر و قابل برنامهریزی بود. در زمانهای قدیمی، سیستم های کنترلی مکانیکی و رله ها برای کنترل دستگاه های صنعتی استفاده می شدند که عملکرد آنها محدود و پیچیده بود.

ریچارد دیک مورلی با ایده آلهای خود و با استفاده از الهام گیری از تکنولوژیهای دیجیتالی و کامپیوتری، توانست اولین نسل از PLC را طراحی کند. این دستگاهها به صورت برنامهریزی پذیر بودند و قادر به انجام عملیات کنترلی مختلف بر روی دستگاه های صنعتی بودند. این اختراع باعث انقلابی در صنعت کنترل و اتوماسیون شد و به کاربردهای متعددی از جمله خطوط تولید، سیستمهای راه آهن، و صنایع پتروشیمی استفاده شد.

3. خروجیها (Outputs) :

خروجیها به عنوان واسطه برای کنترل دستگاهها، موتورها، و دستگاههای دیگر در فرآیند صنعتی عمل میکنند. وضعیت خروجیها توسط CPU بر اساس برنامه کاربری تغییر مییابد.

4. حافظه (Memory) :

حافظههای داخلی و خارجی PLC برای ذخیرهسازی برنامهها، داده ها، و وضعیتها استفاده میشوند. حافظه برنامههای کاربری، دادههای فرآیند، و تنظیمات را نگهداری میکند.

3. خروجیها (Outputs) :

خروجیها به عنوان واسطه برای کنترل دستگاهها، موتورها، و دستگاههای دیگر در فرآیند صنعتی عمل میکنند. وضعیت خروجیها توسط CPU بر اساس برنامه کاربری تغییر مییابد.

4. حافظه (Memory) :

حافظههای داخلی و خارجی PLC برای ذخیرهسازی برنامهها، داده ها، و وضعیتها استفاده میشوند. حافظه برنامههای کاربری، دادههای فرآیند، و تنظیمات را نگهداری میکند.

ساختار plc بیشتر به صورت یک کامپیوتر صنعتی است که شامل یک پردازنده قدرتمند، حافظه، درگاههای ورودی و خروجی، و اتصالات رابط برای ارتباط با دستگاههای دیگر است. برنامهنویسی پی ال سی معمولاً با استفاده از زبانهای برنامهنویسی خاصی مانند Ladder Logic، Function Block Diagram و Structured Text صورت میگیرد.

ساختار plc بیشتر به صورت یک کامپیوتر صنعتی است که شامل یک پردازنده قدرتمند، حافظه، درگاههای ورودی و خروجی، و اتصالات رابط برای ارتباط با دستگاههای دیگر است. برنامهنویسی پی ال سی معمولاً با استفاده از زبانهای برنامهنویسی خاصی مانند Ladder Logic، Function Block Diagram و Structured Text صورت میگیرد.

ماژولهای ورودی ویژگیهایی دارند که این کار را انجام میدهند:

ماژولهای ورودی ویژگیهایی دارند که این کار را انجام میدهند:

بنابراین، استفاده از ماژولهای ورودی و خروجی به پردازنده امکان تفسیر و پردازش سیگنالهای غیردیجیتال را ممکن میسازد و در کاربردهای مختلف از جمله کنترل صنعتی و سیستمهای خودکار مورد استفاده قرار میگیرند.

بنابراین، استفاده از ماژولهای ورودی و خروجی به پردازنده امکان تفسیر و پردازش سیگنالهای غیردیجیتال را ممکن میسازد و در کاربردهای مختلف از جمله کنترل صنعتی و سیستمهای خودکار مورد استفاده قرار میگیرند.

در نهایت، ماژولهای خارجی PLC به مهندسان و کارشناسان کنترل امکان میدهند تا به بهرهوری بیشتری در مدیریت پروژههای کنترلی صنعتی بپردازند و عملیات تولید را بهبود بخشند. این ابزار قدرتمند در تحقق اهداف اتوماسیون صنعتی، کاهش خطای انسانی، و افزایش بهرهوری تولید بسیار کمککننده است.

در نهایت، ماژولهای خارجی PLC به مهندسان و کارشناسان کنترل امکان میدهند تا به بهرهوری بیشتری در مدیریت پروژههای کنترلی صنعتی بپردازند و عملیات تولید را بهبود بخشند. این ابزار قدرتمند در تحقق اهداف اتوماسیون صنعتی، کاهش خطای انسانی، و افزایش بهرهوری تولید بسیار کمککننده است.

برخی از اصلیترین صنایع که از PLC استفاده میکنند عبارتند از:

برخی از اصلیترین صنایع که از PLC استفاده میکنند عبارتند از:

۳. پایداری کمتر: PLC ها نسبت به دستگاههای سخت افزاری، پایداری کمتری دارند و برای کاربران نیاز به نگهداری و تعمیرات دورهای دارند.

۴. مشکلات برنامهریزی: خطاهای برنامهریزی میتواند باعث ایجاد مشکلاتی در فرآیندهای صنعتی شود و برای کاربران خطرناک باشد.

۵. محدودیت در مقیاسپذیری: پی ال سی ها برای کنترل فرآیندهای صنعتی بزرگ، محدودیتهایی دارند و برای کاربران نیاز به ایجاد شبکههای بزرگتر و پیچیدهتر دارند.

۶. محدودیت در پشتیبانی: برای کنترلگر منطقی برنامهپذیر های قدیمی و یا دستگاههایی که پشتیبانی نمیشوند، بروزرسانی و تعمیرات بسیار دشوار و گاهی هم غیر ممکن است.

به طور کلی، استفاده از پی ال سی در کنترل فرآیندهای صنعتی، با توجه به مزایا و معایب آن، باید با توجه به نیاز و شرایط مورد استفاده، تصمیم گیری شود.

۳. پایداری کمتر: PLC ها نسبت به دستگاههای سخت افزاری، پایداری کمتری دارند و برای کاربران نیاز به نگهداری و تعمیرات دورهای دارند.

۴. مشکلات برنامهریزی: خطاهای برنامهریزی میتواند باعث ایجاد مشکلاتی در فرآیندهای صنعتی شود و برای کاربران خطرناک باشد.

۵. محدودیت در مقیاسپذیری: پی ال سی ها برای کنترل فرآیندهای صنعتی بزرگ، محدودیتهایی دارند و برای کاربران نیاز به ایجاد شبکههای بزرگتر و پیچیدهتر دارند.

۶. محدودیت در پشتیبانی: برای کنترلگر منطقی برنامهپذیر های قدیمی و یا دستگاههایی که پشتیبانی نمیشوند، بروزرسانی و تعمیرات بسیار دشوار و گاهی هم غیر ممکن است.

به طور کلی، استفاده از پی ال سی در کنترل فرآیندهای صنعتی، با توجه به مزایا و معایب آن، باید با توجه به نیاز و شرایط مورد استفاده، تصمیم گیری شود.

برخی از مهمترین زبانهای برنامهنویسی PLC عبارتند از:

۱. Ladder Logic: این زبان، به دلیل شباهت ساختاری که با نمودار لولهکشی ایجاد میکند، به عنوان یکی از محبوبترین و پراستفادهترین زبانهای برنامهنویسی PLC شناخته شده است.

۲. Function Block Diagram (FBD): این زبان، از بلوکهای گرافیکی برای توصیف عملیات استفاده میکند.

۳. Structured Text (ST): این زبان، بر اساس زبانهای برنامهنویسی مانند Pascal و C نوشته شده و شامل خطوطی از کد است.

۴. Instruction List (IL): این زبان، به عنوان یک زبان برنامهنویسی سطح پایین استفاده میشود که شامل دستورالعملهای کوتاه و ساده است.

۵. Sequential Function Chart (SFC): این زبان، به عنوان یکی دیگر از زبانهای گرافیکی برای برنامهنویسی پی ال سی استفاده میشود که به صورت گام به گام مراحل یک فرآیند را نمایش میدهد.

هر یک از این زبانها قابلیت پشتیبانی از دستورات و عملیات مختلف و تنظیمات متنوعی را دارند و برای حل مسائل و کنترل فرآیندهای مختلف در صنعت و سایر کاربردها، استفاده میشوند.

برخی از مهمترین زبانهای برنامهنویسی PLC عبارتند از:

۱. Ladder Logic: این زبان، به دلیل شباهت ساختاری که با نمودار لولهکشی ایجاد میکند، به عنوان یکی از محبوبترین و پراستفادهترین زبانهای برنامهنویسی PLC شناخته شده است.

۲. Function Block Diagram (FBD): این زبان، از بلوکهای گرافیکی برای توصیف عملیات استفاده میکند.

۳. Structured Text (ST): این زبان، بر اساس زبانهای برنامهنویسی مانند Pascal و C نوشته شده و شامل خطوطی از کد است.

۴. Instruction List (IL): این زبان، به عنوان یک زبان برنامهنویسی سطح پایین استفاده میشود که شامل دستورالعملهای کوتاه و ساده است.

۵. Sequential Function Chart (SFC): این زبان، به عنوان یکی دیگر از زبانهای گرافیکی برای برنامهنویسی پی ال سی استفاده میشود که به صورت گام به گام مراحل یک فرآیند را نمایش میدهد.

هر یک از این زبانها قابلیت پشتیبانی از دستورات و عملیات مختلف و تنظیمات متنوعی را دارند و برای حل مسائل و کنترل فرآیندهای مختلف در صنعت و سایر کاربردها، استفاده میشوند.

۲. Allen-Bradley: یکی دیگر از تولید کنندگان مشهور PLC است که تجهیزات مرتبط با آن را نیز تولید میکند. این کمپانی یک بخش از شرکت Rockwell Automation است.

۳. ABB: یکی از بزرگترین تولید کنندگان جهان است که بیشتر در صنایع برق، اتوماسیون صنعتی و رباتیک کاربرد دارد.

۴. برند Mitsubishi Electric: یکی دیگر از تولید کنندگان است که تولید کننده تجهیزات مرتبط با آن از جمله ماژولها، سنسورها و ایستگاههای کاری نیز است.

۵. برند Schneider Electric: یکی دیگر از تولید کنندگان بزرگ پی ال سی اشنایدر است که محصولات متنوعی از جمله PLC و تجهیزات مرتبط با آن را تولید میکند.

۶. Omron: یکی از تولید کنندگان در جهان است که در زمینه کنترل فرآیندهای صنعتی، صنایع خودروسازی، الکترونیک و رباتیک فعالیت میکند.

این تولید کنندگان تنها بخشی از تعدادی از شرکتهای تولید کننده PLC در جهان هستند و هر یک از این شرکتها به شیوههای مختلفی در زمینه تولید PLC فعالیت میکنند.

۲. Allen-Bradley: یکی دیگر از تولید کنندگان مشهور PLC است که تجهیزات مرتبط با آن را نیز تولید میکند. این کمپانی یک بخش از شرکت Rockwell Automation است.

۳. ABB: یکی از بزرگترین تولید کنندگان جهان است که بیشتر در صنایع برق، اتوماسیون صنعتی و رباتیک کاربرد دارد.

۴. برند Mitsubishi Electric: یکی دیگر از تولید کنندگان است که تولید کننده تجهیزات مرتبط با آن از جمله ماژولها، سنسورها و ایستگاههای کاری نیز است.

۵. برند Schneider Electric: یکی دیگر از تولید کنندگان بزرگ پی ال سی اشنایدر است که محصولات متنوعی از جمله PLC و تجهیزات مرتبط با آن را تولید میکند.

۶. Omron: یکی از تولید کنندگان در جهان است که در زمینه کنترل فرآیندهای صنعتی، صنایع خودروسازی، الکترونیک و رباتیک فعالیت میکند.

این تولید کنندگان تنها بخشی از تعدادی از شرکتهای تولید کننده PLC در جهان هستند و هر یک از این شرکتها به شیوههای مختلفی در زمینه تولید PLC فعالیت میکنند.

PLC به عنوان قلب اتوماسیون صنعتی امروزه در تمامی صنایع مهمی که به تولید و کنترل فرآیندها مشغول هستند، حضور دارند. این دستگاهها به بهبود عملکرد، کاهش هزینهها، و افزایش کیفیت تولید کمک میکنند و نقش بسیار حیاتی در افزایش توانایی رقابتی کارخانهها و شرکتها ایفا میکنند.

PLC به عنوان قلب اتوماسیون صنعتی امروزه در تمامی صنایع مهمی که به تولید و کنترل فرآیندها مشغول هستند، حضور دارند. این دستگاهها به بهبود عملکرد، کاهش هزینهها، و افزایش کیفیت تولید کمک میکنند و نقش بسیار حیاتی در افزایش توانایی رقابتی کارخانهها و شرکتها ایفا میکنند.