PLC (کنترلر منطقی برنامه پذیر) یکی از مهمترین ابزارهای استفاده شده در صنعت و کنترل فرآیندها است. این سیستمها قادرند تا وظایفی چون کنترل ماشینآلات، خطوط تولید و سیستمهای اتوماسیون صنعتی را به صورت خودکار انجام دهند. در این مقاله، به بررسی تاریخچه PLC و چگونگی تسخیر دنیا توسط آن خواهیم پرداخت.

تاریخچه PLC:

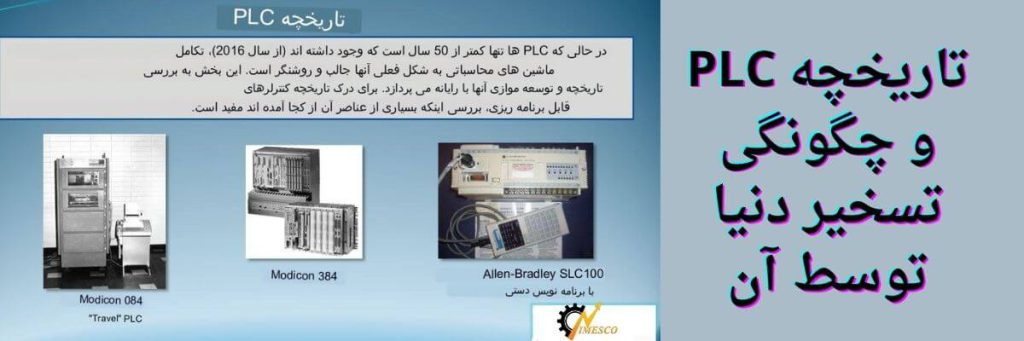

تاریخچه PLC به سال 1968 برمیگردد، زمانی که شرکت “مودیکون” (Modicon) اولین سیستم PLC را به بازار معرفی کرد. این سیستم با استفاده از قطعات الکترونیکی دیجیتال و یک زبان برنامهنویسی منحصر به فرد به نام “لدر” (Ladder) طراحی شده بود. PLC اولیه تنها قادر بود وظایف ساده مانند کنترل روشن و خاموش کردن یک ماشین را انجام دهد، اما با گذر زمان و تکامل فناوری، این سیستمها قابلیتهای بیشتری را در بر گرفته و به کنترل فرآیندهای پیچیدهتر پرداختند.

تکامل PLC:

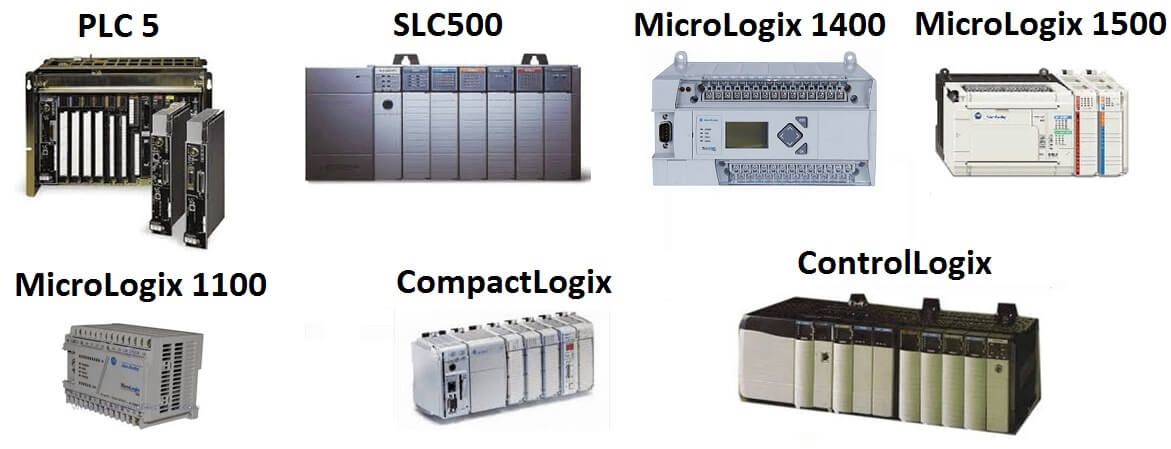

در دهه 1970، PLCها به سرعت در صنعت مورداستفاده قرار گرفتند و جایگزینی برای رلههای الکترومکانیکی سنتی شدند. PLCها به علت امکان برنامهریزی و تنظیم آنها بر اساس نیازهای خاص صنایع، عملکرد بهتری نسبت به رلهها ارائه میکردند. در اوایل دهه 1980، استاندارد IEC 61131-3 برای زبانهای برنامهنویسی PLC توسط بینالمللی الکتروتکنیکی کمیسیون (IEC) تعریف شد که باعث شد تا استانداردسازی در زبانهای برنامهنویسی PLC بهبود یابد و امکان تعمیمپذیری برنامهها بین انواع PLCها فراهم شود.

تسخیر دنیا توسط PLC:

با تکامل فناوری PLC و قابلیتهای پیشرفته آن، این سیستمها به سرعت در صنایع مختلف تسخیر دنیا پیشرو شدند. تاثیر PLC در صنعتهای تولیدی، خطوط تولید، سیستمهای راهبهرهبرداری، کنترل تاسیسات ساختمانی و صنایع پتروشیمی قابل مشاهده است. با استفاده از PLCها، صنایع قادر به کاهش هزینهها، افزایش بهرهوری، بهبود کیفیت تولید و کاهش خطرات احتمالی هستند.

یکی از مزایای بزرگ PLCها، قابلیت برنامهریزی و تغییرپذیری آنها است. با استفاده از نرمافزارهای برنامهنویسی قدرتمند، میتوان تنظیمات و عملکردهای PLC را براساس نیازهای خاص یک صنعت تغییر داد و بهبودهای لازم را ایجاد کرد. این امکان به کارخانهها و صنایع اجازه میدهد تا به سرعت به تغییرات بازار و نیازهای مشتریان پاسخ دهند.

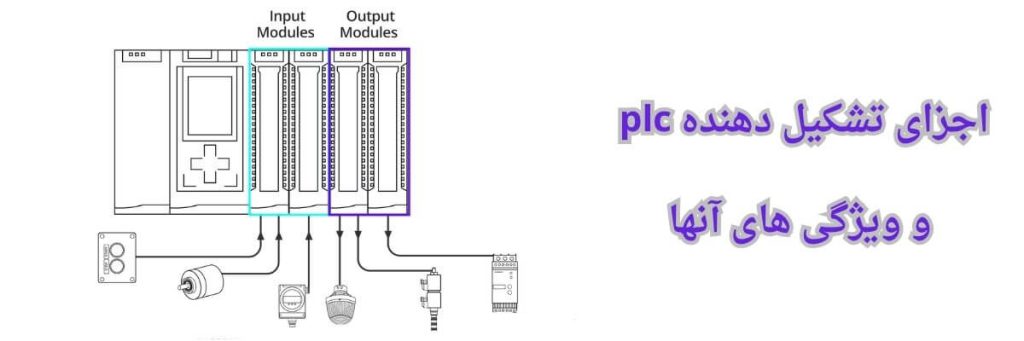

همچنین، پی ال سی ها به صنایع کمک میکنند تا به صورت خودکار و بهینه عمل کنند. با استفاده از سنسورها و ورودیهای مختلف، PLCها میتوانند وضعیت و شرایط مختلف را مانند دما، فشار، سطح و … را کنترل کنند و براساس آنها تصمیمگیری کنند. این به کارخانهها امکان میدهد تا به صورت خودکار عملیات تولید را تنظیم کرده و نیاز به دخالت انسانی را کاهش دهند.

همچنین، PLCها به دلیل قدرتمند بودن و امنیت بالا، در صنایع حساس از جمله صنایع هستهای و فضایی نیز استفاده میشوند. این سیستمها قابلیت کنترل دقیق و ایمن را برای فرآیندهای حساس فراهم میکنند و خطرات احتمالی را به حداقل میرسانند.

مشکلات سیستم سنتی کنترلی(رله)

درست است، سیستمهای سنتی کنترلی با استفاده از بانک رلهها ممکن است با مشکلات زیادی روبرو شوند. این مشکلات عبارتند از:

۱. پیچیدگی سیمکشی: به دلیل تعداد زیاد رلهها، سیمکشی برای اتصال آنها به درستی نیازمند طراحی و اجرای دقیق است. این موضوع میتواند زمانبر و پرخطر باشد و احتمال بروز خطاهای انسانی را افزایش دهد.

۲. آسیبپذیری: اگر یک رله در سیستم با مشکل مواجه شود، کل سیستم ممکن است دچار خرابی شود. این به این دلیل است که برای کنترل صحیح عملکرد، رلهها باید به ترتیب کاملاً مشخصی عمل کنند و یک رله نقصدار میتواند فرآیند کنترل را مختل کند.

۳. عیب یابی پیچیده: در صورت بروز خطا در سیستم، عیب یابی و تعمیر مشکل ممکن است زمانبر و دشوار باشد. این به دلیل پیچیدگی سیمکشی و وابستگی بین رلهها است. برای یافتن و رفع خطا، باید تمام رلهها را بررسی کرد که زمان و تلاش زیادی میطلبد.

۴. محدودیت در تغییرات: سیستمهای بانک رله معمولاً برای یک کارخانه یا فرآیند خاص طراحی میشوند و هر گونه تغییر در آنها به دلیل پیچیدگی سیمکشی و وابستگیهای موجود، مشکل و هزینه بالایی دارد. این محدودیت باعث میشود که ارتقا یا تغییر سیستم به صعوبت انجام پذیرد.

به دلیل این مشکلات، بهبود و تحول در سیستمهای کنترلی اتوماسیون صنعتی صورت گرفته است. از جمله راهکارهایی که به جای بانک رله مورد استفاده قرار میگیرند عبارتند از:

– استفاده از PLC (کنترلر منطق برنامهپذیر): PLC برای کنترل و مدیریت فرآیندها و ماشینآلات به جای رلهها استفاده میشود. PLCها قابلیت برنامهریزی و پیکربندی بیشتری نسبت به بانک رله دارند و به راحتی قابل تغییر و ارتقا هستند. همچنین، عیبیابیو تعمیرات در PLCها سادهتر است.

– استفاده از سیستمهای کنترلی مبتنی بر کامپیوتر: در این روش، سیستم کنترلی بر اساس نرمافزار و سختافزار کامپیوتری طراحی میشود. این سیستمها قابلیت پیکربندی و برنامهریزی گستردهتری دارند و امکان انجام تغییرات و بهبودهای لازم را فراهم میکنند. همچنین، از طریق اتصال به شبکههای صنعتی و اینترنت، امکانات ارتباطی و نظارتی بیشتری را فراهم میکنند.

– استفاده از سیستمهای کنترلی بدون حضور رله: در این روش، از تکنولوژیهای مبتنی بر الکترونیک و سنسورها برای کنترل و مدیریت فرآیندها استفاده میشود. این سیستمها از رلههای الکترومکانیکی جدا میشوند و به جای آنها از سوئیچها، ترانزیستورها و سنسورهای الکترونیکی استفاده میکنند. این روش به تسریع فرآیند کنترل، کاهش هزینهها و افزایش اعتمادسازی سیستم منجر میشود.

با این روشها، مشکلات سیستم سنتی کنترلی با بانک رله قابل حل و بهبود یافتهاند و سیستمهای کنترلی پیشرفتهتر و قابل انعطاف تر در صنعت مدرن مورد استفاده قرار میگیرند.

نتیجه:

تاریخچه PLC نشان میدهد که چگونه این سیستمهای کنترلی توانستند در طول سالیان متمادی تکامل کنند و به صنایع مختلف کمک کنند تا به بهرهوری بالاتری دست یابند. تسخیر دنیا توسط PLC نشان میدهد که این فناوری چگونه توانسته است به طور گسترده در صنایع مختلف مورد استفاده قرار گیرد و نقش بسیار مهمی در بهبود فرآیندهای صنعتی و کنترل بهرهوری ایفا کند.